製造業の発展に伴い、プレス製品はますます高度化、複雑化しています。複雑な形状の製品には複数の工程が必要であり、金型製造ではプレス作業全体を完了するために一連の連続金型が必要です。連続金型では材料を連続的に供給する必要があります。従来のスタンピング生産では、パンチングマシンへの手動送りが多く使用されており、手作業による送り、送り、ステップ距離の調整が必要です。プロセス全体には 2 人が必要で、1 人は餌を与え、もう 1 人はパンチングマシンを制御します。労働者の労働集約度は高く、効率は低く、コストは高く、供給速度は不安定であり、プレス製品の品質に直接影響します。

サーボフィーダはコイル切断ラインでよく使用される装置で、サーボシステムによる正確なコイル送り制御を実現します。高精度サーボモーターにより駆動され、高速かつ正確なコイル送りを実現します。この装置は高速かつ高精度の特性を備えており、コイルの送り長さと速度を正確に制御し、生産効率と製品の品質を向上させることができます。同時に、サーボフィーダーには自動検出および補正機能もあり、コイルの位置を自動的に調整して切断の精度を確保できます。

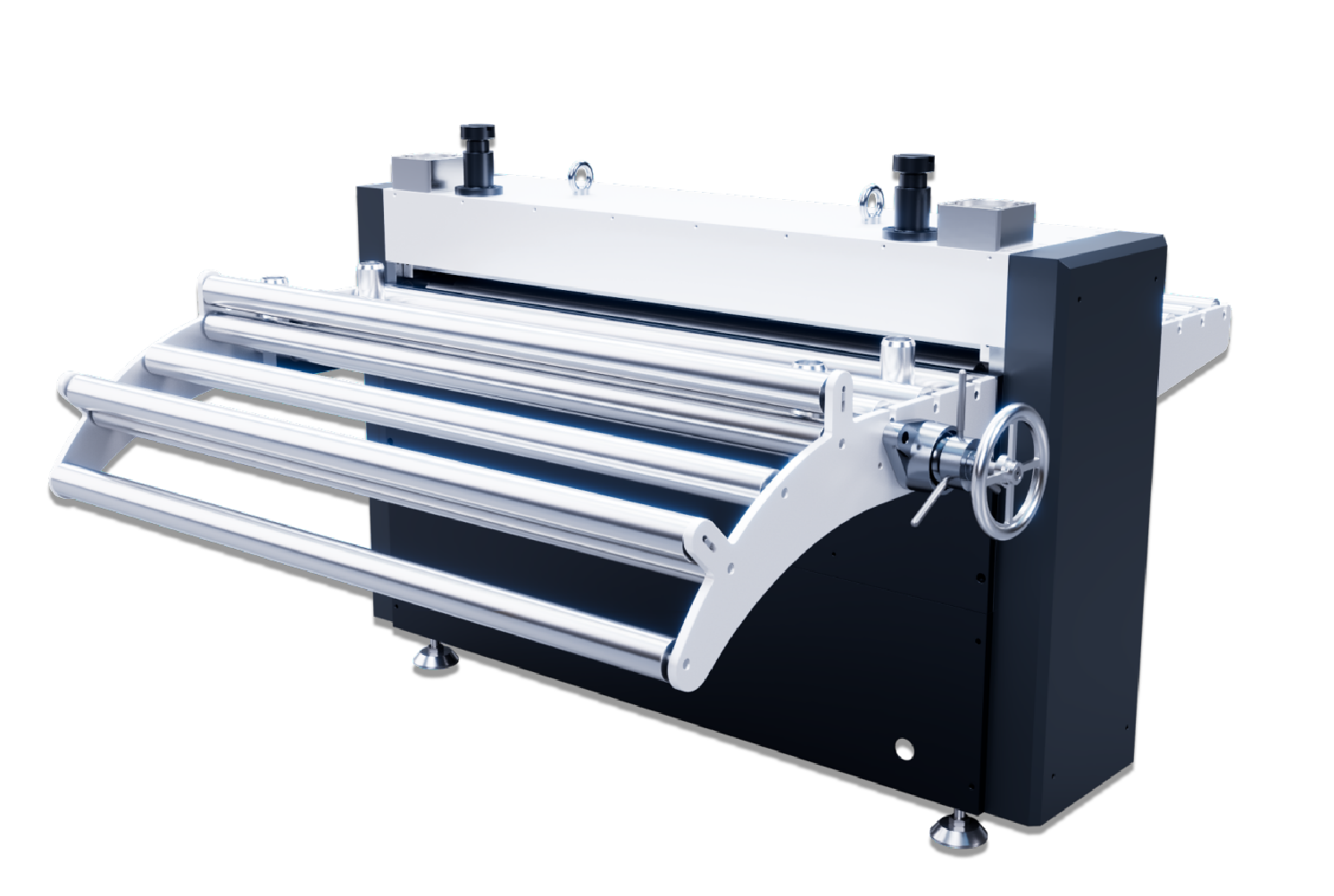

ローラーフィーダーは現在、スタンピング業界で手動供給に代わる最もコスト効率の高い自動供給装置です。 0~3.0mm材料スタンピング用の自動フィーダに最適です。送り精度は±0.05mmです。ガイドピンの位置決めであれば±0.01mmの精度が可能です。ローラーフィーダーの動力はパンチ自体の出力軸から得られます。パンチが動作すると、出力軸が回転駆動されます。パンチが1回上下し、出力軸が1回転します。ローラーフィーダーの偏心ディスクは固定座を介して出力軸に取り付けられています。調整可能なプルロッドが偏心ディスクの下部に接続されています。調整可能なプルロッドは、クロスジョイントを介してローラーフィーダーのロッカーアームに接続されています。偏心ディスクが1回転し、ロッカーアームが1回上下にスイングします。ロッカーアームの揺動距離は、金型の段差に応じて調整される調整式タイロッドの半径によって決まります。ロッカーアームにはトランスミッションシャフトが固定されており、ロッカーアームの上下揺動に伴ってトランスミッションシャフトも左右に回転します。ローラフィーダの給送ドラムの一端は伝達軸に接続されており、伝達軸によって給送ドラムが回転駆動される。上部と下部の供給ドラム間の相対運動により、処理対象の材料が前方に駆動され、供給の目的が達成されます。